Planetengetriebe mit exzentrischem Abtriebsflansch

Einstellungssache

Die Systemgenauigkeit von Ritzel- und Zahnstangenantrieben wird im Wesentlichen durch die genaue Einstellung des Zahneingriffs beeinflusst. Sie erfolgt typischerweise durch die radiale Zustellung, bei der das Ritzel über eine Linearbewegung des Planetengetriebes mit der Zahnstange in Eingriff gebracht wird. Was in der Theorie einfach klingt, ist praktisch nur mit großem Aufwand, geschultem Personal und kostenintensiven Lösungen an der Maschinenstruktur realisierbar. Güdel hat nun ein System vorgestellt, das auf einfache Weise die Einstellung vom Zahneingriff integral löst und auch bezüglich Präzision, Leistungsfähigkeit, Kosteneffizienz und Wartungsfreundlichkeit Vorteile bieten soll.

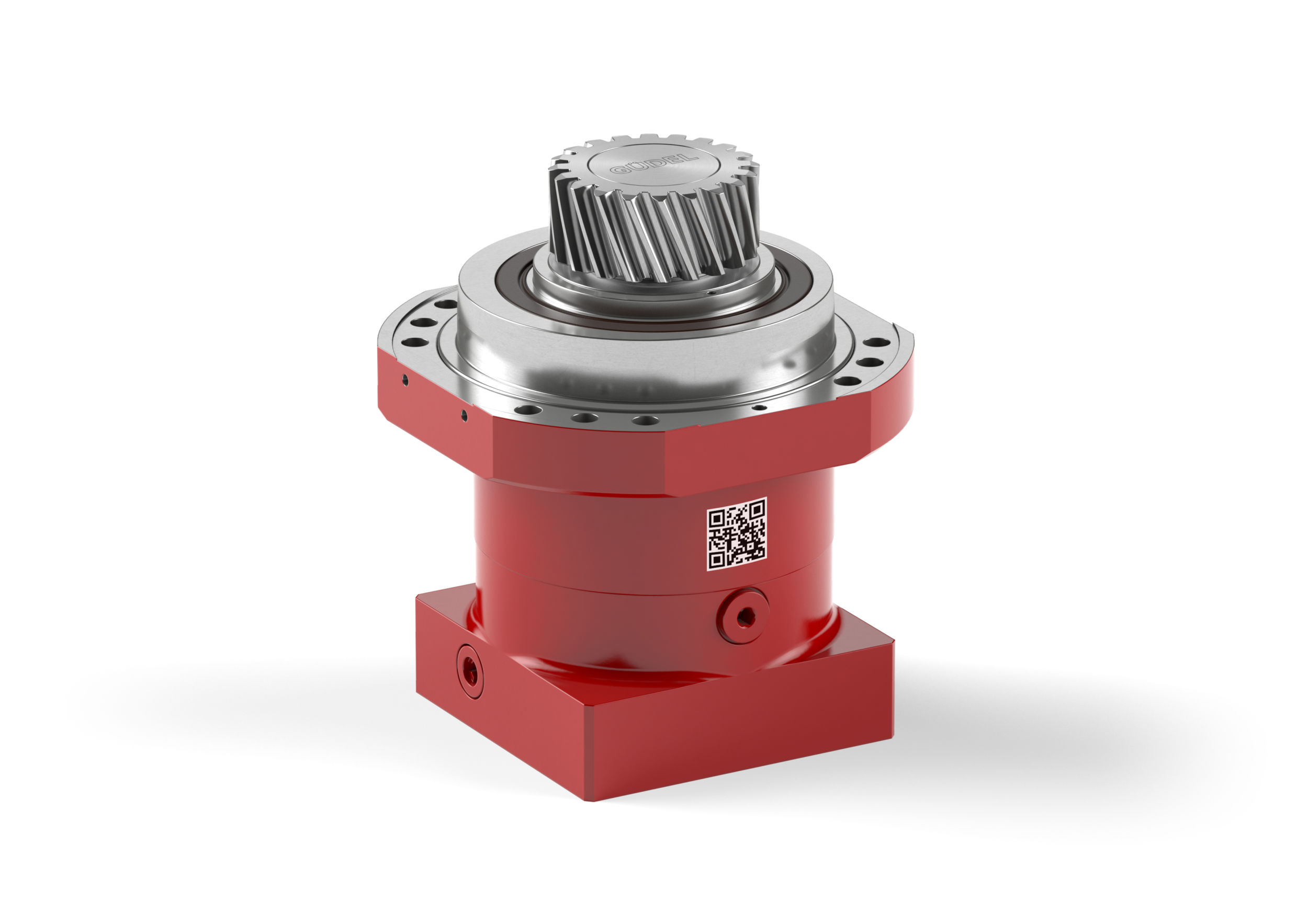

Die neu konzipierte Schnittstelle des NGHP-Getriebes soll eine bestmögliche Krafteinleitung garantieren. (Bild: Güdel Group AG)

Kern der Systemlösung GAdjustment ist ein Planetengetriebe mit einem gegenüber dem Ritzel exzentrischen Abtriebsflansch. Durch das Verdrehen des Planetengetriebes um den in der Maschinenstruktur formschlüßig positionierten, exzentrischen Abtriebsflansch, wird das Ritzel über eine sinusförmige Radialbewegung mit der Zahnstange in Eingriff gebracht. Damit erzeugen konstante Drehbewegungen am Planetengetriebe im Bereich des Totpunktes sehr geringe radiale Zustellwerte erzeugen. Das erlaubt die Einstellung vom Zahneingriff zwischen Ritzel und Zahnstange mit hoher Präzision und Repetierbarkeit. Die Exzentrizität ist zudem so gewählt, dass bei einer Drehung des Planetengetriebes an den Punkt der minimalen Zustellung, das Ritzel komplett aus der Zahnstange ausgerückt wird. Über Ritzel angetriebene Schlitten lassen sich somit für Servicearbeiten rasch und einfach mechanisch entkoppeln und manuell verschieben. Das Planetengetriebe NGHP bietet durch seine Bauart eine hohe Verdreh- und Kippsteifigkeit, insbesondere für den Einsatz bei Anwendungen in Prozessmaschinen mit hohen Genauigkeitsanforderungen. Weitere Vorteile des Systems sind laut Hersteller eine hohe Steifigkeit durch formschlüssige Abstützung der Abtriebslagerung und durch das integrierte Abtriebsritzel CP. Planetengetriebe und Abtriebsritzel bilden zusammen mit dem Befestigungs- und Messsystem ein Bauteil. Die Montage und Demontage ist mit handelsüblichem Standardwerkzeug möglich. Für Unterhaltsarbeiten kann das Ritzel aus der Zahnstange ausgerückt werden. Die neu konzipierte Schnittstelle des NGHP-Getriebes mit dem exzentrischen Abtriebsflansch soll durch seine formschlüssige Abstützung eine bestmögliche Krafteinleitung garantieren. Darüber hinaus vereinfacht sie die kundenseitige Struktur und kann so helfen, Kosten zu senken. Das integrierte Abtriebsritzel CP ist eine Lösung mit verringertem Abstand zur Getriebeschnittstelle und verbesserten Montageeigenschaften. Das verständliche Einstellprinzip gewährleistet eine einfache, fehlerfreie und wiederholbare Einstellung des Zahneingriffs und zieht Verdrehspiel des Getriebes in der Berechnung mit ein. Die Web-Applikation GAdjuster unterstützt den Bediener mit dem für die jeweilige Konfiguration passenden Wert. Per QR-Code auf dem Getriebe werden für die jeweilige Getriebekonfiguration empfohlenen Werte ermittelt und über die Appeingestellt.