Kühlmittelkreisläufe in Schweißapplikationen automatisch überwachen

Regeln rechnet sich

Punktschweißroboter stehen in den automatisierten Produktionsanlagen der Automobilindustrie und ihrer Zulieferer mitunter zu hunderten in einer Montagehalle. Der Schweißprozess muss dabei zuverlässig laufen, um eine reibungslose Fertigung zu gewährleisten. Dabei spielt die optimale Kühlung der Schweißkappen eine entscheidende Rolle. Plug&Play-Systemlösungen für die geregelte Schweißzangenkühlung bauen so kompakt, dass sie direkt neben der Versorgungsplattform des Roboters an der Bodenplatte Platz finden.

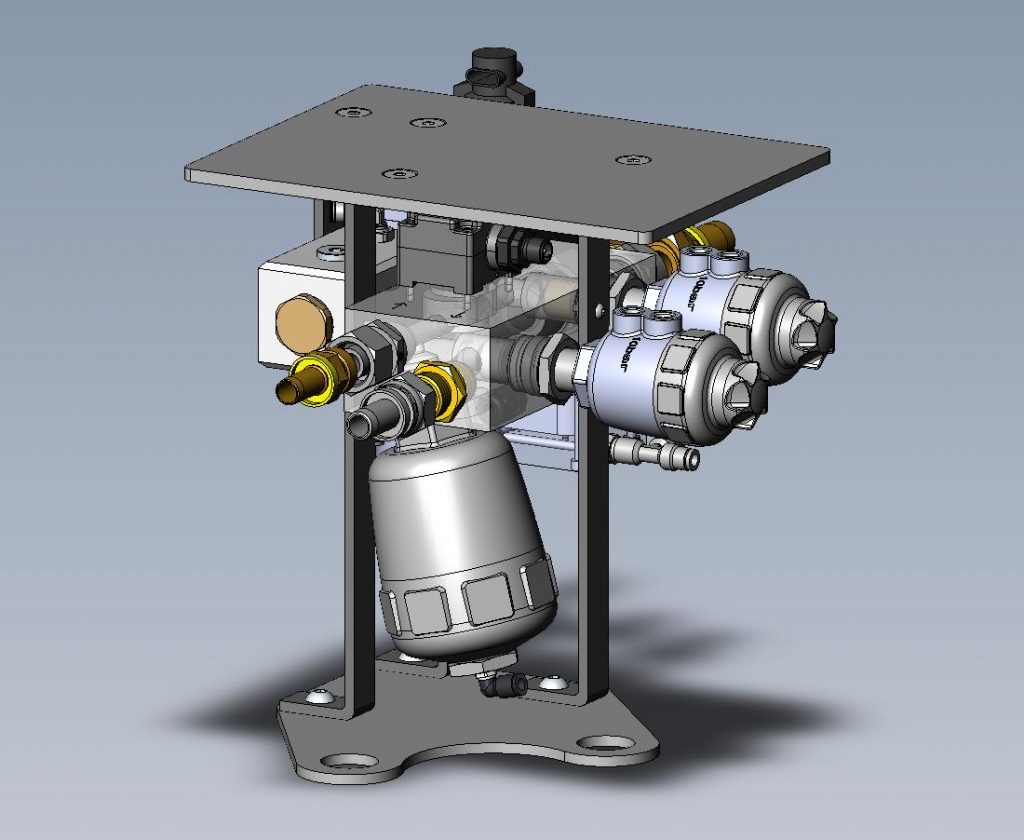

Plug&Play-Systemlösungen zum Regeln und überwachen von Kühlmittelkreisläufen in Schweißapplikationen benötigen sehr wenig Platz. (Bild: Bürkert GmbH & Co. KG)

Beim Punktschweißen ist die Kühlung der Roboterschweißzangen bzw. des vordersten Teiles der Schweißkappen absolut zwingend, um die durch die hohen Ströme hervorgerufene Wärmelast gezielt abzuführen. Die verwendeten Kappen sind bei diesem Verfahren zwar von vorneherein als Verschleißteile ausgelegt, die regelmäßig getauscht werden müssen, aber führt man die Wärme nicht oder nur unzureichend ab, erhöht sich der Verschleiß und die Wechselintervalle verkürzen sich extrem. Dadurch entstehen nicht nur höhere Kosten, sondern es kommt zu zusätzlichen Produktionsausfällen durch wartungsbedingte Anlagenstillstände.

Richtig kühlen ist nicht einfach

Um dies zu verhindern, strömen an die Schweißkappen der Punktschweißroboter je nach Werkstoff und Ausführung zwischen 4 und 8l Kühlwasser pro Minute und Kappe. Das Kühlwasser hat dabei im Nennbetrieb eine Temperatur zwischen +20 und +40°C und wird mit einem Druck von bis zu ca. 8 bar beaufschlagt. Nur wenn die Mengen überwacht werden, ist jedoch sicher, dass die Kühlung im laufenden Betrieb auch ordnungsgemäß funktioniert. Da die Schweißkappen trotz der Kühlung abnutzen, können z.B. Leckagen entstehen. Werden sie nicht rechtzeitig erkannt, kann austretendes Kühlwasser zu Anlagenstillständen führen und sogar zu einer Beschädigung anderer empfindlicher Anlagenkomponenten. Außerdem besteht für den Bediener das Risiko, durch Kühlwasseraustritt oder durch nassen Boden gefährdet zu werden. Die Kühlsysteme müssen also Leckagen oder Kappenverluste sehr schnell erkennen und im Fall der Fälle den Kühlmittelfluss sofort unterbrechen und absperren. Zu den schnellen Reaktionszeiten kommen aber noch weitere Anforderungen: So sollte das Kühlsystem flexibel auf sich ändernde Bedingungen reagieren, z.B. den Kühlwasserdurchsatz an die Anzahl der sich im Betrieb befindenden Schweißroboter anpassen. Das garantiert nicht nur bei unterschiedlichen Betriebsbedingungen eine optimale Kühlung, sondern sorgt auch dafür, dass sich die Pumpwerkleistung bestmöglich ausnutzen lässt. Und nicht zuletzt spielt auch der Platzbedarf eine entscheidende Rolle. Die bisherigen Lösungen zur Kühlung der Schweißkappen bestehen meist aus Komponenten verschiedener Hersteller. Ein Durchflusswächter, ein Vorlauf- und ein Rücklaufventil, ein Rückzugzylinder sowie unter Umständen pneumatische Ansteuerventile sind miteinander verrohrt. Einer der wesentlichen Nachteile dieser Konstruktionsweise ist der relativ große Platzbedarf, der sich durchaus mit einem Haushaltskühlschrank vergleichen lässt. Gerade in Anlagen, in denen viele Roboter auf engem Raum gemeinsam arbeiten, kann das zum Problem werden.

Die Montage des Kühlmittelüberwachungssystems ist prozessnah möglich, z.B. direkt auf der Roboterplattform neben der Versorgungseinheit. (Bild: Bürkert GmbH & Co. KG)

Kompakte, regelbare Systemlösung

Abhilfe schafft eine kompakte Systemlösung, die von Bürkert als anschlussfertige Plug&Play-Lösung entwickelt wurde. Die Schweißkappenkühlung besteht aus Pneumatik- und Kühlmitteleinheit sowie dem Prozessregler, der direkt mit der übergeordneten Robotersteuerung oder SPS kommuniziert. Das erlaubt eine permanente Regelung der durch die Zangen fließenden Kühlwassermenge. Der verwendete Durchflusssensor arbeitet mit einer Wiederholgenauigkeit von ±0,4% vom Messwert (unter Referenzbedingungen) bei einer Fließgeschwindigkeit zwischen 0,3 und 10m/s. Da alle Komponenten aufeinander abgestimmt sind und keine aufwendige Verrohrung notwendig ist, wiegt das komplette Kühlsystem nur knapp 27kg und braucht einen Bruchteil des Platzes konventioneller Lösungen. Es lässt sich dadurch prozessnah anbringen, z.B. direkt am Roboterfuß neben der Versorgungseinheit. Beim Schweißen wird der Roboter dann nicht durch das Kühlsystem im seinem Arbeitsbereich eingeschränkt. Der Controller, über den das System konfiguriert wird, lässt sich an einer beliebigen, gut sichtbaren Position (außen am Schutzgitter) montieren. Meist bleibt jedoch bei der Inbetriebnahme nicht viel zu tun, denn das System ist bereits werksseitig auf die gängigen Zweikreiszangen mit 16mm-Kappen voreingestellt. Maximalbegrenzung und Sollwert sind bereits im Controller hinterlegt. Nur in Sonderfällen werden andere Werte am Controller menügeführt manuell angepasst.

Praxisgerechte Inbetriebnahme

Auch sonst ist die Inbetriebnahme einfach. Codierte Anschlusstechnik und farbige Schläuche erleichtern die Inbetriebnahme von Pneumatik- und Kühlmitteleinheit. Zur Inbetriebnahme müssen nur die Luftversorgungsleitung an der Eingangsseite der Pneumatikeinheit mittels Absperrhahn geöffnet und die Druckluftverbindungen geprüft werden. Ist das System dicht und mit ausreichend Druck versorgt, kann die Kühlmitteleinheit in Betrieb gesetzt werden. Durch das Signal System Run von der Robotersteuerung oder SPS wird nun der Schweißkappenkühlprozess in Gang gesetzt und betrieben. Der Controller regelt nun den voreingestellten Sollwert aus. Mit Überschreiten des unteren Grenzwertes und nicht Überschreiten des oberen Grenzwertes wird das Signal Wasserfluss i.O. generiert und eine LED zeigt den regulären Kühlbetrieb an.

Vorteile der geregelten Kühlung

Durch die direkte Anbindung des sensiblen Durchflusssensors und des Prozessreglers an die übergeordnete Robotersteuerung oder SPS ist der Kühlwasserdurchfluss jederzeit regelbar und wird an den tatsächlichen Bedarf angepasst. Die Schweißkappen werden von Anfang an ausreichend gekühlt und ein daraus resultierendes Kappenkleben wird zuverlässig verhindert. Außerdem gleicht das System die Wasserwiderstände unterschiedlicher Kühlungsleitungen durch die Regelung aus oder erkennt sie – wenn ungeeignet – sofort als fehlerhaft. Die werksseitigen Voreinstellungen sorgen zudem für eine Vereinheitlichung der Kühlwasserkreise, was den Service erleichtert. Der geregelte Kühlwasserdurchfluss macht darüber hinaus eine nachträgliche manuelle Kalibrierung nach Veränderungen oder Erweiterungen überflüssig. Die Kühlmittelmenge ist reproduzierbar, Fehler werden schnell erkannt. Letztendlich verbessert sich dadurch die Schweißqualität und Prozesszuverlässigkeit. Außerdem ergeben sich Einsparungen in den Betriebskosten, denn die bedarfsgerechte Regelung senkt den Energieverbrauch. Außerdem müssen Pumpen nicht mehr überdimensioniert werden, um genug Reserven zu haben. Die Kühlmittelkreisläufe in Schweißapplikationen zu regeln rechnet sich dadurch innerhalb kurzer Zeit.