Produktionsanlage für eine unbegrenzte Zahl an Stoßfängervarianten

Flexibel auf limitierter Fläche

Auch in Zeiten der kundenindividuellen Serienproduktion muss die Automobilindustrie weiterhin schnell und wirtschaftlich fertigen, um damit wettbewerbsfähig zu bleiben. Eine robotergestützte Produktionsanlage für die Fertigung von PKW-Stoßfängern ermöglicht die Bearbeitung einer unbegrenzten Anzahl an Modellderivaten und kombiniert die Fertigungsschritte Stanzen und Verkleben typspezifischer Bauteile auf geringer Fläche.

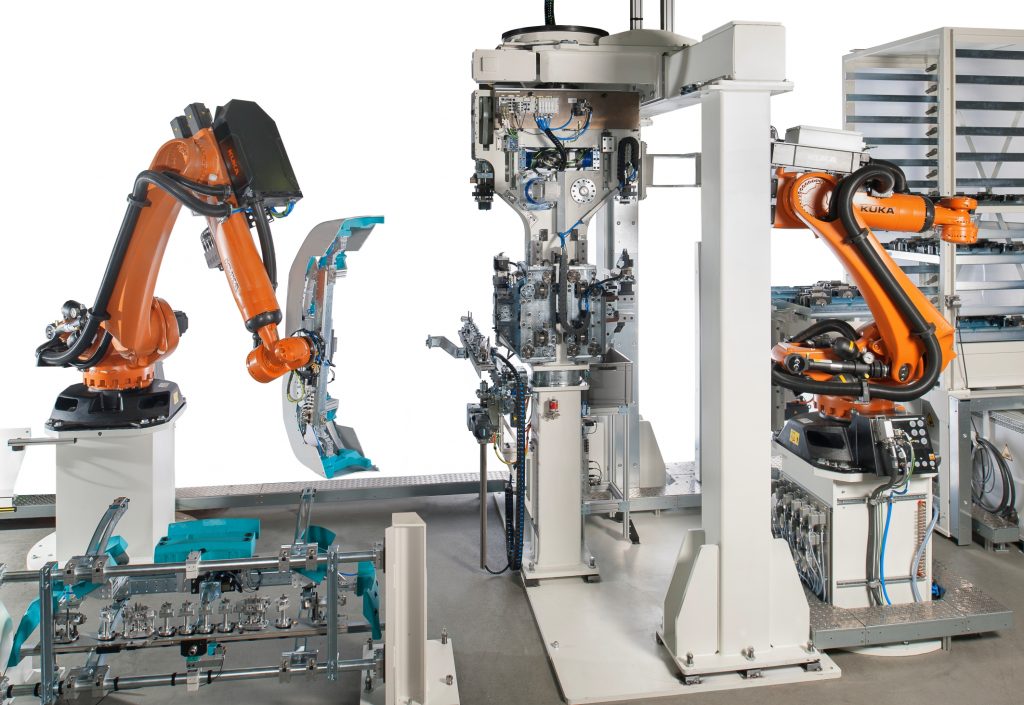

Auf der Produktionsanlage von Indat Robotics lässt sich auf 30m2 eine unbegrenzte Anzahl an Modellderivaten bearbeiten. (Bild: Indat Robotics GmbH)

Automobilhersteller setzen verstärkt auf die zunehmende Individualisierung ihrer Produkte. Die wachsende Variantenvielfalt ist immer schwieriger zu beherrschen und erfordert eine flexible Gestaltung der Fertigung, um sämtliche Modellderivate sowohl in kurzer Zeit als auch wirtschaftlich zu produzieren. Anhand z.B. der Fertigung von Pkw-Stoßfängern lassen sich die Probleme herkömmlicher Prozesse und die künftigen Anforderungen gut darstellen. In die Kunststoffstoßfänger müssen nach dem Spritzgießen und Lackieren Öffnungen mit einer Prägung z.B. für die Aufnahme der Sensoren der Einparkhilfe gestanzt und deren Halter von hinten verklebt bzw. verschweißt werden. Heute kommen dazu Einzelmaschinen mit einer Abmessung von ca. 4x2m zur Anwendung. Da bei diesen Maschinen der Wechsel auf unterschiedliche Werkzeuge und Aufnahmen mit hohen Rüstzeiten verbunden ist, wird in der Regel für jeden Werkstücktyp eine solche Stanz/Klebemaschine angeschafft. Da ein typischer moderner Pkw mindestens drei verschiedene Frontgesichter mit entsprechend drei verschiedenen Stoßfängertypen hat, müssen mindestens auch jeweils drei Maschinen für die Front- sowie für die Heckvarianten beschafft werden. Der Zyklus der Modellpflege im Automotivbereich von neuen Autos beträgt maximal drei Jahre. Die Lieferbarkeit der Stoßfänger beträgt mindestens zehn Jahre nach EOP. Das heißt also: Alle drei Jahre müssen entsprechend viele Stanz-/Klebemaschinen neu angeschafft werden und diese Anlagen müssen mehr als zehn Jahre bereitstehen und funktionsfähig sein. Der Service- und Platzbedarf ist hoch, die Kosten ebenfalls. Im Zuge einer weiteren Individualisierung der Produktion stoßen Unternehmen hier früher oder später an Grenzen.

Neues Anlagenkonzept

Im Auftrag eines führenden Automobilherstellers hat das auf Turnkey-Produktionsanlagen spezialisierte Unternehmen Indat Robotics ein neues Konzept für eine Anlage entwickelt, das den herkömmlichen Produktionsprozess verbessert, da sie eine unbegrenzte Anzahl an Stoßfängerderivaten bearbeiten kann und dabei mit nur knapp 30m2 Produktionsfläche auskommt. Das robotergestützte Produktionssystem ermöglicht nicht nur das Stanzen der Löcher für z.B. PDC-Sensorik, Waschdüsen oder Reflektoren, sondern im selben Fertigungsschritt auch das Verkleben der entsprechenden Bauteile bzw. der nötigen Halterungen. Stanzen und Kleben wurden dabei als eine vollautomatische Maschinenlösung mit zwei Robotern konzipiert. Die komplette Anlage wurde von der Prozessanalyse über die Konstruktion und Software-Entwicklung bis zur Inbetriebnahme als schlüsselfertige Lösung geliefert, mittlerweile sind sechs dieser Produktionssysteme beim Hersteller in Betrieb.

Flexibilität und Redundanz

Von Anfang an gefordert war eine Flexibilität und Redundanz für mindestens zwölf Stoßfängerderivate sowie eine Ausbringungsleistung von 30s pro Stoßfänger auf zwei Bearbeitungslinien. Das Umrüsten auf ein neues Derivat durfte keinen Einfluss auf die Ausbringungsleistung haben. Des Weiteren musste die Roboterzelle auf eine relativ kleine Fläche von nur 3x10m ausgelegt werden. Wesentliche Komponenten der neuen Anlage sind eine drehbare Doppelstanze mit Klebevorrichtung und zwei Handlingroboter. Während der vordere Roboter die Handhabung des Stoßfängers übernimmt, führt der hintere zeitgleich, also taktzeitneutral, den Werkzeugwechsel an der aktuell inaktiven Seite der Doppelstanze durch. Als Aufspannvorrichtung spezifisch für ein Stoßfängerderivat dienen Warenträger, die in einem Regal liegen. Bei Start der Anlage holt der Roboter einen der Warenträger und präsentiert diesen dem Werker. Der legt den Stoßfänger auf und bestückt eine spezielle Aufnahmeschiene, die Teil des Warenträgers ist, mit Sensorhaltern. Anschließend bewegt der Roboter den Warenträger mit der Aufnahmeschiene zur Stanzanlage, übergibt die Aufnahmeschiene an eine vertikale Zuführachse und positioniert den Warenträger mit dem Stoßfänger in der Stanzanlage. Mit hoher Präzision werden die Löcher gestanzt und in gleicher Position die Bauteilhalter für PDC-, SPRA- und andere Sensoren verklebt. Damit ist die geforderte exakte Orientierung der Klebehalter zum Stanzloch im 1/10mm Bereich möglich. Parallel erfolgt der Wechsel des Stanzwerkzeugs im Hintergrund durch den anderen Roboter. Die Stanzseite mit dem neuen Werkzeug wird nach vorn gedreht und der Warenträger für die nächste Stanzung ausgerichtet. Nach diesem Schema werden alle ausstattungsgemäßen Sensorhalter eingebracht. Am Schluss entnimmt der Werker den fertigen Stoßfänger aus dem vom Roboter präsentierten Warenträger.

Fazit

Die Vorteile dieser Produktionsanlage ergeben sich vor allem durch den geringen Platzbedarf und die hohe Flexibilität, die sich mit keinem anderen Prozess erreichen lässt. Praktisch kann die Stanzanlage unendlich viele Derivate fertigen und ist damit langfristig nutzbar, auch bei kleinen Losgrößen.