Automatisierte Greifsysteme übernehmen gefährliche Arbeitsschritte

Heißes Handling

Steigende Anforderungen im Bereich der Arbeitssicherheit, Ergonomie und Effizienz sowie der zunehmende Fachkräftemangel machen Automationslösungen auch für die anspruchsvollen Produktionsbedingungen in der Gießerei- und Schmiedeindustrie interessant. Durch die Automatisierung mittels Robotergreifer wird es möglich, Mitarbeiter aus Gefahrenbereichen, wie die unmittelbare Nähe glühender Teile, herauszunehmen und damit die Unfallgefahr zu senken.

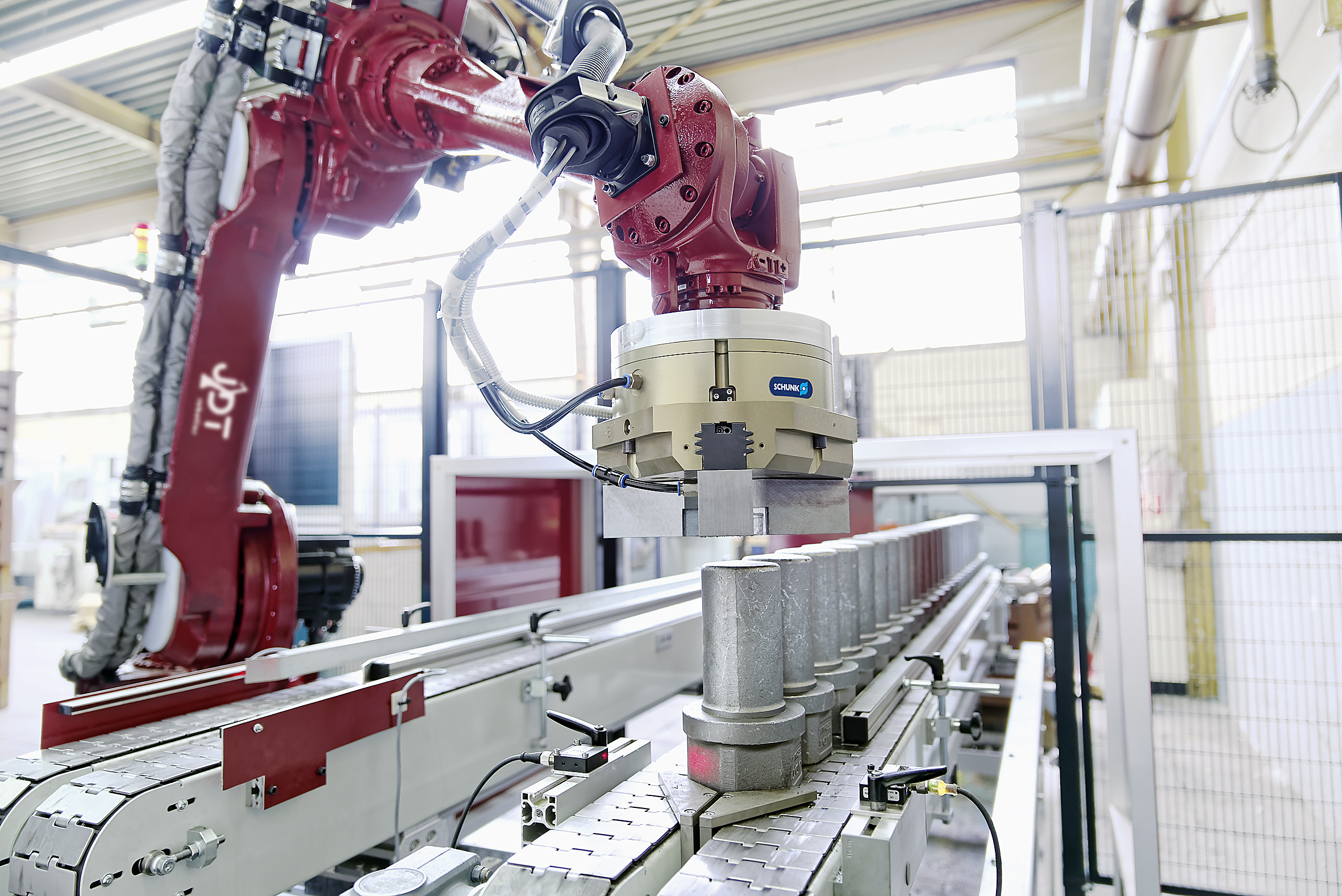

Die Anlage zur Handhabung sogenannter Theipa Points wurde von JDT Robotics konzipiert und gebaut. Der Zentrischgreifer Schunk PZN-plus gewährleistet dabei eine präzise Zentrierung bei der Maschinenbeladung. (Bild: Schunk GmbH & Co. KG)

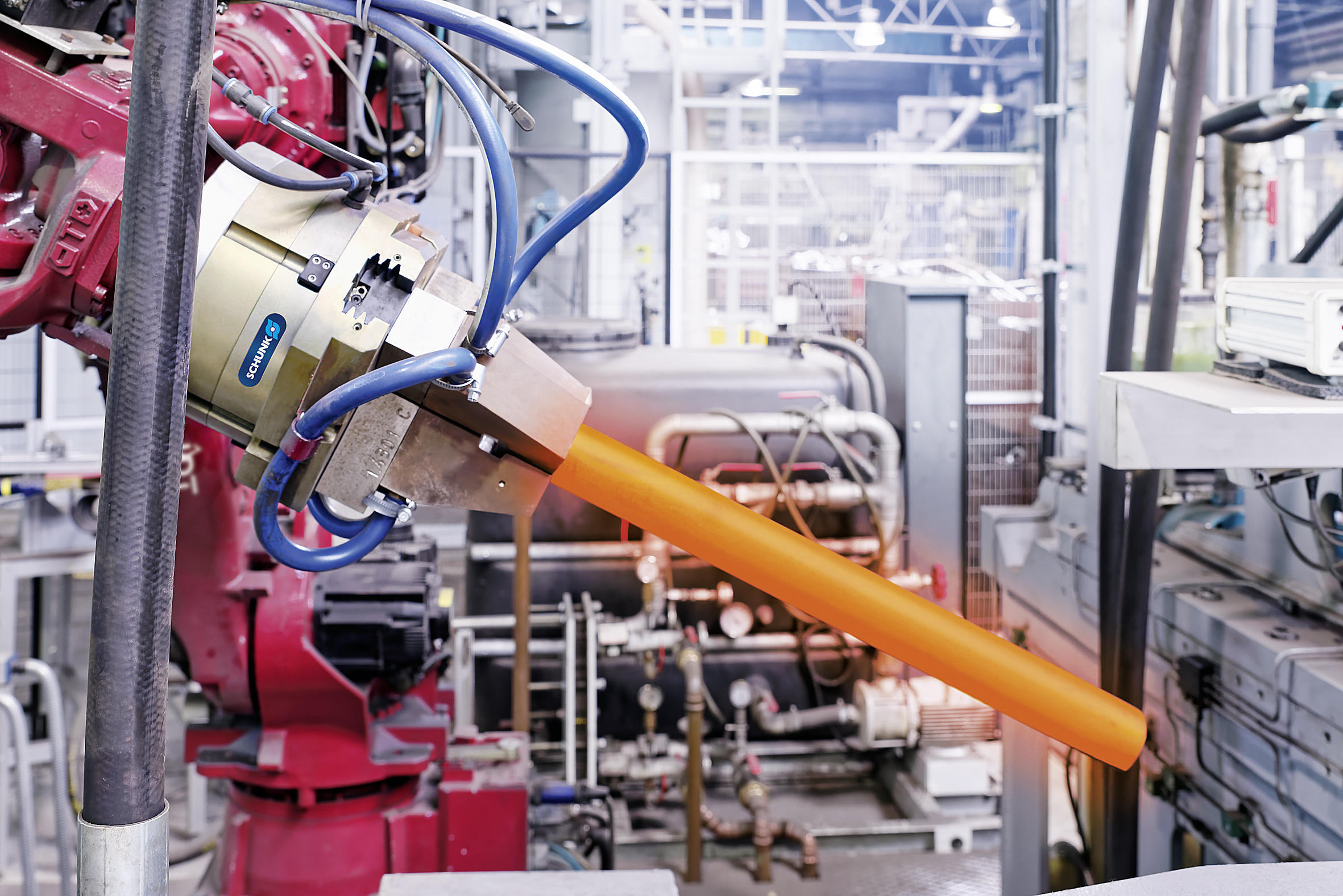

An einer von JDT gebauten Automationslösung für die Produktion von Bergbauketten wird deutlich, wie sich Wirtschaftlichkeit, Prozesssicherheit sowie eine lange Lebensdauer unter anspruchsvollen Bedingungen vereinen lassen. Nachdem auf Länge geschnittene Pinne mit einem Durchmesser von 40 bis 60mm erhitzt wurden, werden die glühenden Teile vollautomatisiert von einem PZN-plus-Universalgreifer von Schunk gegriffen, aus der Erwärmung entnommen und dem nachfolgenden Prozess zugeführt. Während diese Aufgabe für gewöhnlich unmittelbar von einem Mitarbeiter ausgeführt wurde, ist es JDT gelungen, den Prozess automatisiert abzubilden und die Mitarbeiter aus dem Gefahrenbereich herauszunehmen. Diese fordern die Pinne lediglich per Tastendruck an, befinden sich aber nicht mehr in der unmittelbaren Gefahrenzone, wodurch die Unfallgefahr sinkt. Schlüsselkomponente in dem Handhabungsprozess ist ein robuster PZN-plus-Zentrischgreifer in Hochtemperaturausführung mit Vielzahnführung und wassergekühlten Greiferfingern. „Bei unseren Automationslösungen stecken wir in die Backentechnologie viel Know-how, sodass mit ein und derselben Backe möglichst viele Teile abgedeckt werden können“, erläutert Thorsten Heidingsfelder, bei JDT zuständig für Projektierung und Konstruktion. „Damit hat es der Anwender wesentlich leichter, denn er muss weder die Backen wechseln noch Doppelgreifer einsetzen.“ Das Ziel sei es, die Anlagen stets so effizient und so einfach wie möglich zu konzipieren. Sollte es zu einer Störung kommen, sind die Mitarbeiter meist selbst in der Lage, diese zu beheben. Der Greifer wiederum stellt sicher, dass der glühende Pinn auch bei dynamischen Bewegungen des Roboters zuverlässig gegriffen bleibt und nicht durch die Anlage geschleudert wird. „Wir setzen seit Jahren Schunk-Komponenten ein und wissen, dass die Greifer gerade auch in anspruchsvollen Anwendungen sehr zuverlässig funktionieren“, unterstreicht Heidingsfelder.

Anspruchsvolles Teilehandling: In der Erwärmung erreicht der Pinn eine Temperatur von rund 800° C. Um eine Überhitzung des Hochtemperaturgreifers zu verhindern, sind die Greiferbacken wassergekühlt. (Bild: Schunk GmbH & Co. KG)

Kaum Verschleiß

Zuvor hatte das Team bei JDT den Zentrischgreifer ausgiebig getestet: Ist die Greifkraft zu hoch, wird der glühende Pinn zerdrückt. Ist sie zu gering, hält der Pinn seine Position nicht oder geht sogar verloren. „In Versuchen haben wir festgestellt, dass der Schunk-Greifer herausragend funktioniert“, bestätigt der Maschinenbauingenieur. Seit mehr als drei Jahren ist der Hochtemperaturgreifer nun im Einsatz. Auf einen Hitzeschutzmantel oder Hitzeschutzbleche wurde bewusst verzichtet, um eine möglichst schlanke Lösung zu erhalten. Mit jedem Takt hält der Greifer den glühenden Pinn mehrere Sekunden lang in den gekühlten Fingern und muss dabei der Strahlungswärme des Pinns standhalten. Spezielle Dichtungen und Fette sorgen bei der Hochtemperaturversion des Greifers für einen störungsfreien Betrieb. „Bislang können wir kaum Verschleißerscheinungen feststellen. Lediglich die Greiferbacken wechseln wir einmal pro Jahr“, betont Heidingsfelder. „Diese Prozesssicherheit ist für uns entscheidend, denn im schlimmsten Fall steht der Roboter, wir können keine Kette fertigen und am Ende steht ein Bergwerk.“