Bedienerzelle für CNC-Werkzeugmaschinen ohne Schnittstelle

Bedienen per Roboter

Bei vielen Teilefertigern werden nicht automatisierbare oder nicht zur Automation vorbereitete CNC-Werkzeugmaschinen eingesetzt. Somit muss ständig mindestens ein Facharbeiter die Maschine überwachen und bedienen. Bei Abwesenheit des Mitarbeiters oder dem generellen Mangel an Fachkräften, ist eine flexible Kapazitätsanpassung oft nicht möglich. Die Firma Industrie-Partner liefert dazu mit dem Robo Operator eine selbstständige, mobile und flexible Automatisierungslösung für unterschiedliche CNC-Werkzeugmaschinen und Montageautomaten.

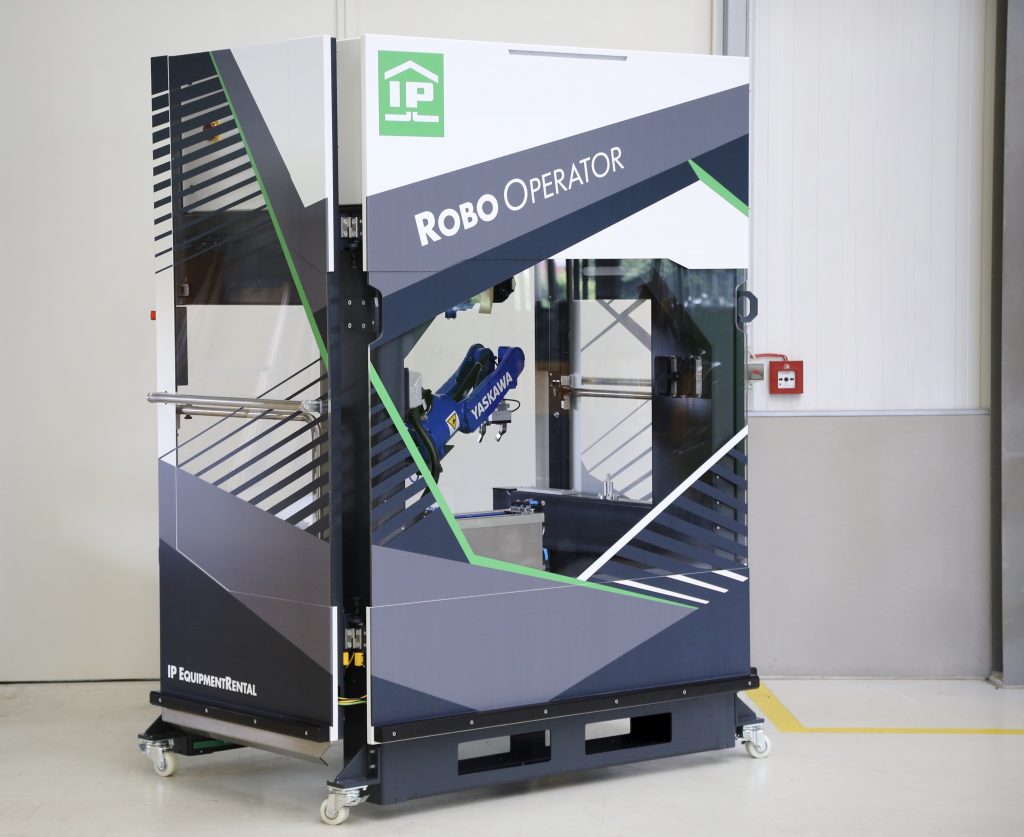

Die mobile und flexible Automatisierungslösung Robo Operator von Industrie-Partner dient der Bedienung von CNC-Werkzeugmaschinen und Montageautomaten. (Bild: Industrie-Partner GmbH)

Der Robo Operator von Industrie-Partner kann die Bedienung unterschiedlicher Maschinen am Wochenende und/oder in der dritten Schicht ohne Eingriffe oder Überwachung durch das Personal übernehmen. Dabei ist nur ein geringer Vorbereitungs-, Rüst- und Einrichteaufwand nötig. Ein Facharbeiter ohne besondere Robotereinrichtekenntnisse kann den Robo Operator an jeder vorgesehenen Maschine innerhalb kurzer Zeit in Betrieb nehmen und dann selbstständig arbeiten lassen.

Aufbau der Beladezelle

Der Robo Operator besteht aus einer manuell verfahrbaren Zelle mit eingebautem Industrieroboter, einem integrierten Werkstückpuffersystem und einem Kamerasystem zur genauen Erfassung der eigenen Position zur Werkzeugmaschine, deren Spannmittel, der Lage der Werkstücke und des Puffersystems. Darüber hinaus gibt es die Möglichkeit einer modularen Erweiterung, z.B. zur Vorbearbeitung, zum Entgraten oder Vermessen. Die Zelle befindet sich freistehend neben der Werkzeugmaschine und benötigt keine mechanische Verbindung oder Datenaustauschschnittstelle. Die Konstruktion ist so ausgelegt, dass keine Bodenbefestigung oder Indexierung nötig ist. Ein üblicher, ebener Werkstattboden ist ausreichend. Der Robo Operator ist mobil und wird direkt vor die Werkzeugmaschine bzw. Montageautomation geschoben. Die Position vor der Maschine muss dabei nicht mit besonderer Genauigkeit erreicht werden. Danach wird das Gesamtsystem an die Werkzeugmaschine mit Spannsystem, Werkstücken, Warenträger und vorausgewählten zusätzlichen Module durch die Industrie-Partner-Mitarbeiter angelernt. Die Daten werden in der Datenbank hinterlegt. Wird der Robo Operator erneut an einer ihm bekannten Maschine eingesetzt, erkennt er diese, ruft die Daten aus der Datenbank ab und ist einsatzbereit. Der standardmäßige Universalgreifer ist bereits für ein breites Spektrum an Werkstücken ausgelegt. Bei sehr speziellen Werkstückgeometrien und -größen können Greiferfinger oder der Greifer selbst schnell und einfach ausgetauscht werden. Darüber hinaus lassen sich Module für weitere Prozessschritte, wie Abblasen, Entgraten oder Messen, flexibel integrieren.

Funktion und Ablauf

Nach dem Ersteinrichten und Start des Arbeitsablaufs emuliert der Robo Operator den Bediener und übernimmt zusätzlich Prüf-, Mess-, Putz- und Überwachungsaufgaben. Die wichtigsten Betriebsaufgaben sind:

- Be- und Entladen der Werkzeugmaschine oder Montageautomat

- Öffnen und Schließen der Maschinentür

- Steuern des Spannsystems

- Programmstart

- Vermessen

- Vor- und Nachbearbeitung (z.B. Putzen, Entgraten, Bohren, Gewinde schneiden)