Mobile 3D-Scanner für die Inspektion in oder an der Produktionslinie

Chance für KMUs

Die Fertigungsindustrie sieht sich einer wachsenden Herausforderung in Bezug auf die Genauigkeit der hergestellten Teile, insbesondere in Sektoren wie der Automobil- und der Luft- und Raumfahrtindustrie, wo extrem hohe Qualitätsstandards für die von Zulieferern produzierten Teile gelten. Aus diesem Grund haben die meisten Unternehmen in den letzten Jahren begonnen, Koordinatenmessmaschinen (KMMs) und mobile 3D-Scanner einzusetzen, um die Qualitätskontrolle bei gefertigten Teilen zu verbessern.

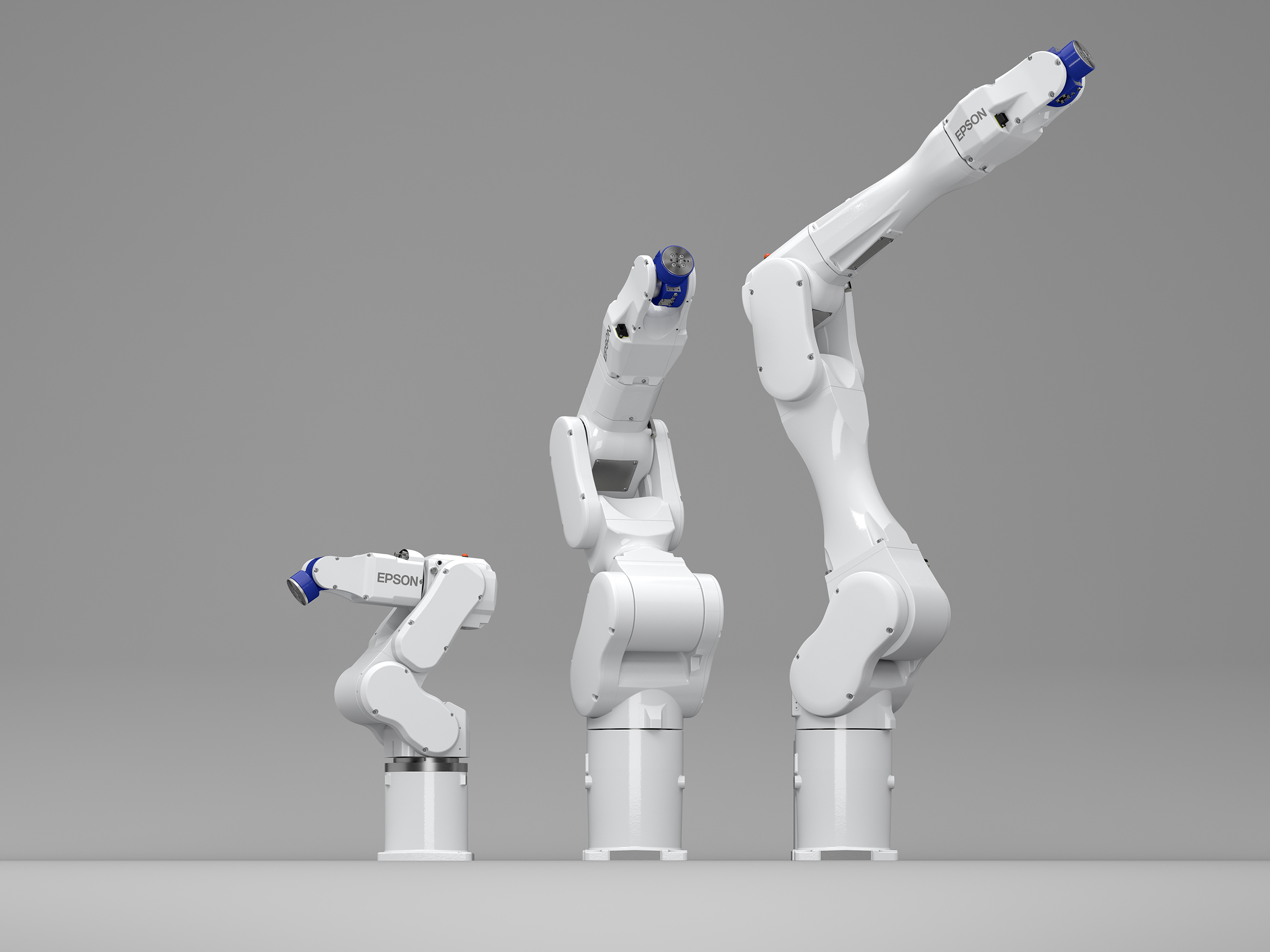

Der mobile Scanner ist mit speziellen On-Board-Prozessoren ausgestattet und seit September auch mit einer 9MP-Kamera lieferbar. (Bild: Faro Europe GmbH & Co. KG)

„Zwar haben diese Lösungen die Genauigkeit von Bauteilen enorm verbessert, doch können KMMs zum wesentlichen Engpass im Fertigungsprozess werden“, so Andreas Niemann, Regional Manager Germany North bei Faro Europe. Seiner Ansicht nach sind mobile 3D-Scanner eine effizientere Alternative, vor allem für das aufstrebende KMU-Segment im Fertigungsbereich. „Der Hauptnachteil einer KMM sind seine hohen Gesamtbetriebskosten, da es eine große Anlage ist, die in einem separaten, staubfreien Raum auf einem speziell konzipierten Fundament aufgestellt werden muss und viel Wartung benötigt“, erläutert Niemann. „Das größte Problem für ein Fertigungsunternehmen ist, dass die KMM häufig nicht in die Produktionslinie integriert werden kann. Jedes gefertigte Teil muss von Hand zur KMM gebracht und vermessen werden, was mit einem hohen Zeit- und Arbeitskraftverlust verbunden ist.“ Dies wird zu einem Hindernis bei Lieferzeiten für Eilaufträge. Die Produktionslinie ist nicht das eigentliche Problem, sondern die KMM, die jedes Teil prüfen muss. Dadurch entsteht ein Paradox: Letztlich ist es die KMM, welche die Anzahl der gefertigten Teile bestimmt, und nicht die Produktionslinie selbst. Denn warum sollte ein Unternehmen vier Motorteile pro Stunde herstellen, wenn die KMM in derselben Zeit nur zwei vermessen kann? Nach Ansicht von Niemann ist der nächste Schritt bei der Optimierung der Produktionslinie die Integration der Qualitätskontrolle in die Produktionslinie selbst, um Bauteile so effizient wie möglich prüfen zu können. Für diesen speziellen Zweck wurde der Cobalt Array Imager entwickelt, ein 3D-Scanner mit hoher Messgenauigkeit für berührungsfreie Messungen, der über die Projektion von blauem Licht innerhalb von Sekunden Millionen von hochauflösenden 3D-Koordinatenpunkten erfasst. Der mobile Scanner ist mit speziellen On-Board-Prozessoren ausgestattet, die eine hohe Leistung und problemlose Integration ermöglichen. Außerdem vergrößert der verbesserte Stereomodus des Gerätes den Abdeckungsbereich bei jedem Scan und verkürzt die Inspektionszeit. Wechselobjektive sorgen durch unterschiedliche Sichtfelder für die notwendige Flexibilität.