Interview mit Julian Markon, Lean Manager bei Ketterer Antriebe

Autonome Helfer in der Produktion

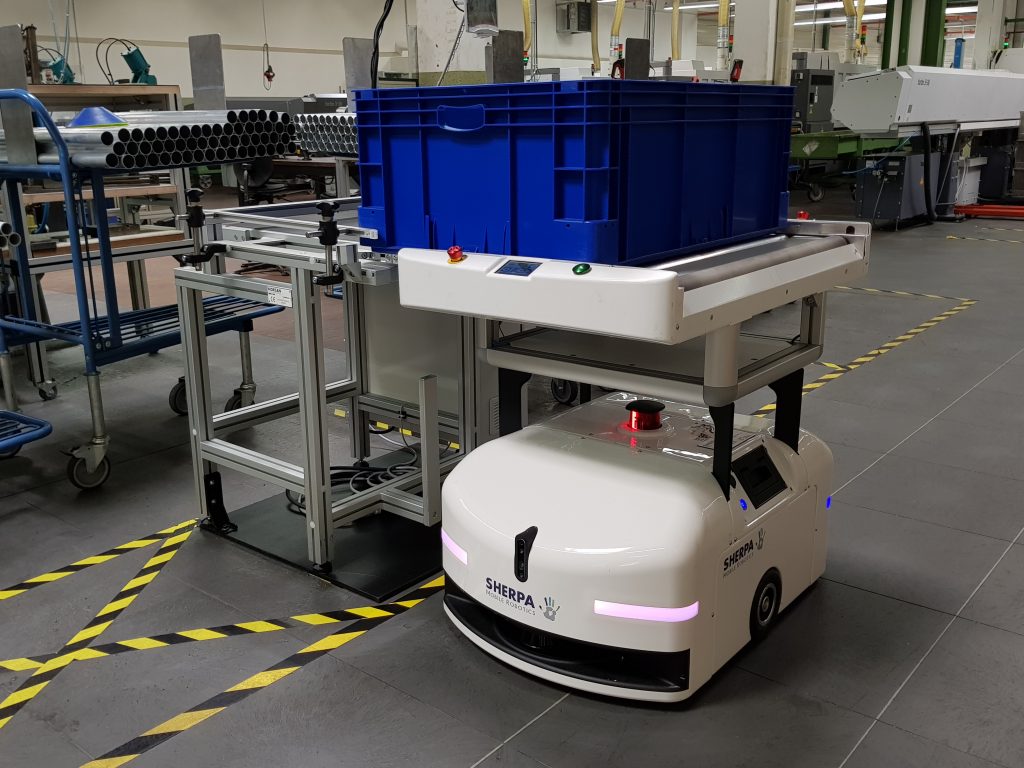

Bei Ketterer Antriebe in Furtwangen kommen in der Produktion autonome, mobile Roboter von Sherpa Mobile Robotics zum Einsatz. ROBOTIK UND PRODUKTION sprach mit Lean Manager Julian Markon über die Motivation für den Einsatz der mobilen Einheiten, über deren genaue Aufgabe und die Vorteile, die das System für den Teiletransport zwischen den Montagebahnhöfen bringt.

ROBOTIK UND PRODUKTION: Sehr geehrter Herr Markon, was wird bei Ketterer Antriebe eigentlich genau produziert?

Julian Markon: Ketterer Antriebe ist auf kundenspezifische Antriebslösungen für verschiedene Anwendungen spezialisiert. In den letzten Jahren hat sich besonders der Bereich der Automatisierung, Robotik und Intralogistik zu einem strategisch wichtigen Einsatzfeld entwickelt. So haben wir auch die Radnaben-Antriebsfamilie i-Wheel 3213 exakt für den Einsatz in fahrerlosen Transportfahrzeugen entwickelt, wie z.B. dem Sherpa. Die jüngste Neuprodukteinführung KuLi – ein elektrischer Kurzhub-Linearantrieb mit integrierter Steuerung, ist besonders für den Einsatz in Automatisierungs- und Förderanlagen sowie im Sondermaschinenbau geeignet.

ROBOTIK UND PRODUKTION: Kürzlich haben Sie mobile Roboter von Sherpa Mobile Robotics in Ihre Produktion integriert. Welche Motivationen hatten Sie, das Projekt umzusetzen?

Markon: Wir haben eine umfassende Auswertung unserer internen Logistikprozesse im Haus durchgeführt. Dabei sind wir auf folgende Zahlen gekommen, die uns den Antrieb gegeben haben zu investieren. Anhand der Überwachung unserer Transportgeräte und anhand von händischen Auswertungen der Laufwege unserer Mitarbeiter haben wir herausgefunden, dass wir im Jahr eine Strecke von 10.200km hier im Hause zurücklegen. Das bedeutet, dass wir allein dafür 82.000€ jedes Jahr in unsere Logistikprozesse stecken.

„Die Sherpa-Roboter bringen eine deutliche Produktivitätssteigerung mit sich. Außerdem bieten sie ergonomische Entlastung beim Lastentransport und Mobilität und

Flexibilität in den Materialflüssen.“

Julian Markon, Ketterer Antriebe (Bild: B. Ketterer Söhne GmbH & Co. KG)

ROBOTIK UND PRODUKTION: Welche Aufgabe haben die mobilen Roboter genau?

Markon: Die Roboter sind für uns erstens eine wichtige und sichere Hilfe für Komissierungsaufträge in der Produktion. Unsere Mitarbeiter nutzen einen Bahnhof, um die Ware in der Montage und auch in der Fertigung zu verteilen. Wenn der Mitarbeiter für einen bestimmten Auftrag die entsprechenden Teile abgezählt hat, nimmt er diese und legt sie in die Transportbox, die auf dem Förderer positioniert ist. Auf einem Tablet kann er den nächsten Zielbahnhof auswählen. Dort kann er auch den Status der Mission einsehen und erkennen, ob der Roboter die Mission angenommen hat. Die Box wird dann automatisch von dem Förderer auf den Sherpa-Roboter abgeladen. Der Roboter bewegt sich automatisch zur nächsten Station und lädt die Box wieder auf einen zweiten Förderer ab und so weiter. Insgesamt haben wir elf solche Stationen in der Produktion.

ROBOTIK UND PRODUKTION: Welche Vorteile sind Ihnen durch diese Lösung entstanden?

Markon: Der Sherpa-Roboter führt durch die Übernahme von nicht wertschöpfenden Logistikaufgaben zu einer Produktivitätssteigerung. Dazu zählen die Transporte von Betriebsmitteln, kommissionierten Fertigungsaufträgen oder auch das Entsorgungs- und Leerbehältermanagement. Außerdem bietet er unseren Mitarbeitern ergonomische Entlastung beim Lastentransport und eine höhere Mobilität und Flexibilität in den Materialflüssen. Unsere Mitarbeiter können sich nun besser auf wertschöpfende Tätigkeiten konzentrieren.

Per Tablet erhält der Roboter seine Anweisungen. Hier lässt sich auch der Status der jeweiligen Mission einsehen. (Bild: B. Ketterer Söhne GmbH & Co. KG)

ROBOTIK UND PRODUKTION: Haben Sie zukünftig noch Erweiterungen des bestehenden Systems geplant?

Markon: In der Zukunft möchten wir unseren Aufzug hier mit einbinden, um auch die Montage 2, die sich im oberen Stockwerk befindet, mit Material versorgen zu können. Dazu müssen wir die Steuerung vom Aufzug anpassen und noch eine automatische Türöffnung mit einbauen.